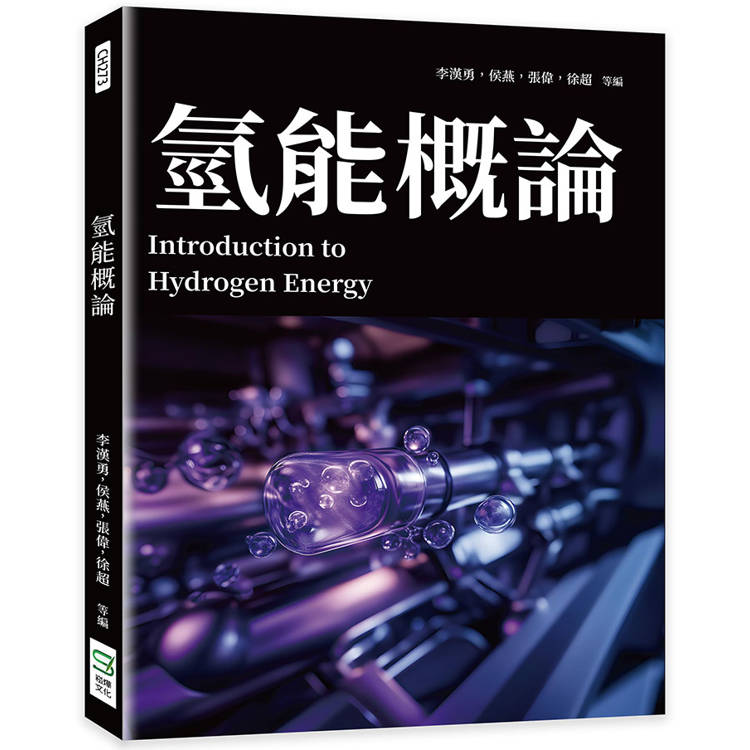

探索氫能產業鏈的技術突破,揭示能源轉型的核心動力

結合最新趨勢與實際案例,為新能源從業者提供權威指引

結合最新趨勢與實際案例,為新能源從業者提供權威指引

本書以新能源科學與工程專業人才培養方案為基礎,結合氫能企業對高級應用型人才的需求進行編寫,涵蓋氫能產業的各個關鍵環節。透過「製氫-儲氫-輸氫-用氫-安全」的全產業鏈框架,旨在幫助讀者掌握氫能產業的核心知識與最新應用現狀,深刻理解其在新能源領域的重要性。

首先介紹氫與氫能的基本特點,闡述氫的性質及其在能源應用中的優勢。接下來,透過詳細分析多元製氫方法,包括煤氣化、天然氣重整、水電解及太陽能製氫等,展現氫製備技術的多樣性與技術進步。此外,亦深入探討氫能儲存技術,包括氣態、液態、固態儲氫及有機液體儲氫,提供了不同儲存方式的理論基礎和實際應用案例。

在氫能輸送與加注方面,本書詳細介紹高壓氣態氫、液態氫及摻氫天然氣管道輸送技術,並探討各種輸送方式的效率與挑戰。對於加氫站的分類與設計,書中也給出了全面解析,為未來氫能基礎設施建設提供參考。

本書還重點介紹氫能在燃燒、燃料電池及能源化工領域的應用,涵蓋從氫燃氣輪機到氫內燃機,以及燃料電池在交通、發電等領域的實踐案例,展現氫能在減碳與能源轉型中的潛力。同時,跨領域應用如電子行業、鋼鐵行業及醫療健康領域的氫利用,也突顯了氫能的多功能性與創新應用價值。

為保障氫能應用的安全性,最後也探討了氫的危險性分析、事故預防與應急處理措施,並介紹國際氫安全技術規範,確保讀者能夠全面掌握氫能利用的風險管理與安全技術。

本書內容層次分明,結合最新研究成果與實際案例,提供氫能領域的系統性知識與應用指南,適合新能源科學與工程相關科系學生、氫能產業從業者及對氫能感興趣的讀者。

共

共