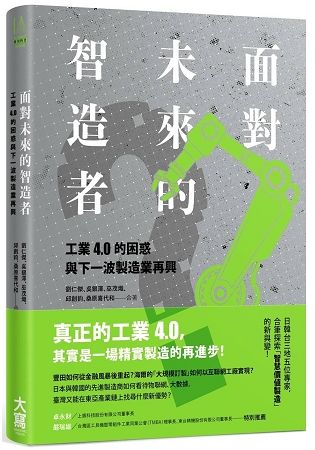

圖書名稱:面對未來的智造者:工業4 .0的困惑與下一波製造業再興

AI活躍雲端,卻在製造業舉步維艱──

這是一本立足現地現物與現實,談論工業4.0的本質疑難,思考下一波製造業再興的書籍。 自從德國以工業4.0的口號成功獲取了未來製造的發聲權後,美國與中國的網路平台企業在網宇系統(Cyber System)上取得快速進展;韓國則聚焦在資訊化與數位化有成;日本在實體系統(Physical System)延伸了現場主義精神。相對而言,台灣在政策強烈推動之下,企業關心度升高,但是實質導入效果卻乏善可陳。然而,危機就是轉機,省思無法創造價值的本質,正是製造再新的可持續力量。

精實變革與智慧製造蔚為全球趨勢,台灣學習精實系統能力聞名全球,被豐田汽車評為三個最適合推動TPS的國家之首(3T:台灣、泰國與土耳其)。在精實系統學習基礎上,透過實踐「智慧製造」創造價值,是台灣製造產業突破當前先進國與新興國夾殺的困境,致力於轉型升級的重要路徑。作者團隊秉持長期深入台灣製造現場,聚焦在如何創造顧客價值,提出「精實智慧製造」的全新概念。

事實上,結合新近的研究與過往製造業變改的脈絡觀察,本書大膽導正了目前工業4.0口號化的困惑所在──精實製造的變革與工廠數位化的真正方向為何?對身處東亞的台灣製造業又應如何把握正確的契機?

本書所提供的答案是「精實智慧製造」,當前產業「從顧客價值創造探討製造創新」的時機已經成熟,這些凌厲的進程已經體現於:

──美國與中國大陸的網路平台企業在「網宇系統」(Cyber System)上取得了快速進展。

──韓國企業從擺脫「對人依賴」的資訊化、數位化與系統化上取得了進展。

──日本公司在「實體系統」(Physical System)上延伸現場主義的傳統精神,對AI與IoT(物聯網)採取了漸進調適的平實思維。

──台灣工具機產業經過了長年發展,在整機企業、零組件企業和模組企業之間,呈現了開放式合作系統。最近20年,他們從製造流程導入精實系統出發,取得了一定的成績,最近朝向產品開發與營業部門邁進,試圖透過產品差異化與客製化的精實推動,維持其國際競爭力。

來自三個國家的五位作者共同執筆,本書將深入探討下一波製造再興的關鍵與本領。

│專業推薦│

卓永財

上銀科技董事長

嚴瑞雄

東台精機股份有限公司董事長、台灣區工具機暨零組件工業同業公會(TMBA)理事長

作者簡介:

劉仁傑 Ren-Jye Liu

章節試閱

10. 韓國汽車企業的精實生產變革

10. 韓國汽車企業的精實生產變革

推薦序

推薦序 手搖杯企業的新智慧製造

推薦序 手搖杯企業的新智慧製造

作者序

產業的疑惑與精實智慧製造的解答/劉仁傑、吳銀澤

產業的疑惑與精實智慧製造的解答/劉仁傑、吳銀澤

目錄

推薦序 手搖杯企業的新智慧製造

推薦序 手搖杯企業的新智慧製造

商品資料

作者: 劉仁傑、吳銀澤、巫茂熾、邱創鈞、桑原喜代和合著

出版社: 大寫出版

出版日期:2018-10-06

ISBN/ISSN:9789579689182

語言:繁體中文

裝訂方式:平裝

頁數:224頁

開數:15*21

類別: 中文書> 社會科學 > 經濟

共 12 筆 → 查價格、看圖書介紹

共 12 筆 → 查價格、看圖書介紹